150米砼烟囱滑模施工

发布日期:2018-05-06 人气:1200 栏目:技术中心

摘 要:结合具体工程实例,对滑模施工技术设计作了论述,就滑模施工、钢筋施工及混凝土施工的质量控制要点进行了较为详细的讲述,实践证明该工程采用滑模施工提高了工程质量,加快了施工进度,取得了显著的经济效益。 1 工程概况 英德海螺龙山5 000 t/d水泥熟料生产线位于广东英德市望埠镇境内,生料均化库为单体圆形筒仓。筒仓设计标高为53.00 m,在基础标高±0 m~±10.518 m间,内径21 800 mm,壁厚800 mm。 在标高10.518 m~53.00 m间,内径22 500 mm,壁厚450 mm。 根据本施工特点,滑模设备从基础平面开始组装滑升。滑升至标高10.518 m后,停止浇混凝土。空滑改模后,继续滑升至设计标高,滑模设备拆除后,土建进行中心锥体施工。 2 滑模施工技术设计 2.1 滑模装置设计 2.1.1 模板系统 提升架的形式采用“门”字形,立柱用[14,横梁采用双排[10或[12,立柱与横梁采用焊接,根据工程特点提升架布置间距为1 200 mm~1 300 mm,围圈采用[8接头对焊,模板采用标准钢模板以P2012为主,配少量P3012,P1512,模板采用U形卡连接,与围圈用铁丝捆绑后调整到适合规范的倾斜度。 2.1.2 操作平台系统 操作平台采用内、外三脚架结构布置方式,内平台设计宽度为2 000 mm,主要材料由[8,[6.3和L50组成,三脚架可满足250 kg/m的线载荷;在提升架内侧挂18拉杆(辐射式拉杆)与中心盘相连,以防止平台受力后提升架根部水平位移和库壁变形,用花篮螺栓调节松紧;外平台采用外挑三脚架,平台宽1 500 mm,主要材料由[8,[6.3组成,整个内外平台制作采用焊接,螺栓连接,内外平台下挂设内、外吊脚手架,内、外平台上部设置防护栏杆。 2.1.3 液压提升系统 根据GBJ 113-87液压滑动模板施工技术规范及有关规定,主要采用“GYD-35”和“GYD-60”型千斤顶,主(16)、支(8)高压油路系统,YHJ-36型液压控制柜,支承杆采用非工具式Φ25圆钢和钢管制安。通过计算得布置58台“GYD-35”型千斤顶能够满足施工要求。 2.1.4 施工精度控制系统 用水准仪或水平管测量水平面。在库壁外两个轴线上设四个点挂上线坠,做好地面对应点,即可作为垂直度的原始测量点。 2.2 垂直提升设备 根据滑模施工技术要求和气候情况:1)每昼夜滑升高度为3 000 mm左右的混凝土量和相应的钢筋等材料运送量是选配垂直提升设备的重要条件之一;2)要满足混凝土坍落度的要求;3)滑模设备拆除需要。 2.3 混凝土施工控制 混凝土设计标号为C30。混凝土用硅酸盐水泥、普通硅酸盐水泥或粉煤炭、矿碴水泥配制。滑升速度及混凝土出模强度,根据气候情况拟定,每昼夜24 h连续作业,滑升速度不大于120 mm/h,一般每天应大于3 000 mm,同时还应满足混凝土的早期强度在6 h~8 h达到0.3 MPa。混凝土坍落度应控制在8 cm~10 cm,初凝时间控制在2 h左右,终凝时间控制在6 h左右。考虑在冬季施工,宜用早强型及水化热较高型水泥。砂含泥量小于3%;石料含泥量小于1%;混凝土拌合时间120 s~180 s。 3 滑模施工质量控制 3.1 滑模施工参数控制 在施工前应先检查基础的实际尺寸和位置,与设计尺寸和位置的误差不超过以下数值:1)基础中心点对设计坐标的位移±15 mm。2)基础杯口内径误差不大于内径的1%,且不大于50 mm。3)千斤顶空载爬行试验使其行程达到一致。4)油管、分油器进行耐油试验。 3.2 滑模装置的组装 安装提升架→安装内外围圈→绑扎竖向钢筋和提升架横梁下水平钢筋→安装模板→安装操作平台及内吊架→安装中心拉杆→安装液压提升系统→检查、试验插入支撑杆→安装外吊架及安全网(滑升2 000 mm后)。 3.3 滑升程序 滑升过程分为初滑升、正常滑升和滑升三个阶段,进入正常滑升后如需暂停滑升(如停水、停电或风力在六级以上等),则应采取停滑措施,停滑施工缝做成“V”形。 3.4 初滑升控制 连续浇筑2个~3个分层,高600 mm~700 mm,当混凝土强度达到初凝至终凝期间,即底层混凝土强度达到0.3 MPa~0.35 MPa时,即可进行试滑升工作。初滑升阶段混凝土浇筑工作应在3 h内完成。试滑升时先将模板升起50 mm,即:千斤顶提升1个~2个行程,当混凝土出模后不坍落,又不被模板带起时(用手指按压可见指痕,砂浆又不粘手指),即可进行初滑升,初滑升阶段一次可提升200 mm~300 mm。 3.5 正常滑升控制 每浇筑一层混凝土,提升模板一个浇筑层,依次连续浇筑,连续提升。施工时采用间歇提升制,提升速度大于100 mm/h。正常气温下,每次提升模板的时间应控制在1 h左右,当天气炎热或因某原因混凝土浇筑一圈时间较长时,应每隔20 min~30 min开动液压控制台,提升1个~2个行程。 3.6 末滑升控制 滑升至接近顶部时,最后一层混凝土应一次浇筑完毕,混凝土必须在同一个水平面上。 3.7 停滑升控制 在最后一层混凝土浇筑后4 h以内,每隔0.5 h提升一次,直到模板与混凝土不再粘结为止。 3.8 支承杆空滑加固 当采用空滑方法处理库底板施工或滑升至库壁顶标高空滑时,应对支承杆进行加固处理,加固方法:采用一根直径大于20 mm的短钢筋绑焊在支承杆和库壁竖筋与水平钢筋上。 4.混凝土施工控制 4.1 混凝土施工过程控制 混凝土出模强度作为浇筑混凝土和滑升速度的依据,一般情况下,每天滑升高度要大于2 500 mm,每小时应大于100 mm,因筒壁为高构筑物,出模强度应在0.3 MPa~0.35 MPa为宜。必须分层均匀按顺逆时针交替交圈浇筑,每层在同一水平面上。每层浇筑厚度为200 mm~300 mm,各层间隔时间应不大于混凝土的初凝时间(相当于混凝土达0.35 kN/cm2贯入阻力值)。当超过间隔时间时,对接槎处应按施工缝的要求处理。 4.2 预留孔洞及预埋件的施工 采用直接埋入法:门、窗、洞口胎模宽度应小于滑升模板上口宽度10 mm,并与结构钢筋固定牢靠。 预埋件提前加工好,边滑升边预埋,预埋时应按规范固定牢固。 5.钢筋施工质量控制 钢筋施工按照规范,按图施工,绑扎钢筋速度应满足滑模提升速度的要求。水平筋不大于7 000 mm,竖向筋不大于6 000 mm。 5.1 钢筋接头施工控制 同一截面内接头,绑扎时不大于钢筋总数的25%,焊接时不大于钢筋总数的50%。 5.2 钢筋定位施工控制 按设计要求用“S”形钢筋和焊接骨架定位。 5.3 钢筋支承杆施工控制 支承杆采用非工具式支承杆,第一批插入千斤顶的支承杆,其长度有4种,按长度变化顺序排列,根据滑模组装部位基础情况,下端宜坐在坚硬的基础顶部。6 结语 滑模施工具有施工速度快的优点,与一般模板施工相比,可缩短工期1/3,降低工程造价15%~20%以上。混凝土连续成型,结构整体性好,质量容易得到保证。 液压滑模对于传统模板属于新工艺,它具有连续施工、上升速度均匀,克服了在滑模过程中易拉裂表面混凝土、停滑方便,易于调整偏差的优点,而且滑模通过模板优化设计,具有足够的强度、刚度和整体稳定性,为确保施工质量和施工安全奠定了基础。

- 2018-06-02烟囱新建工程,烟囱防腐工程,高空工程,堵漏工程,清洗工程

- 2018-05-28内新建烟囱最标准60米到220米烟囱都有相关制度

- 2018-05-28新昌电厂高达240米的烟囱,显得巍峨雄伟

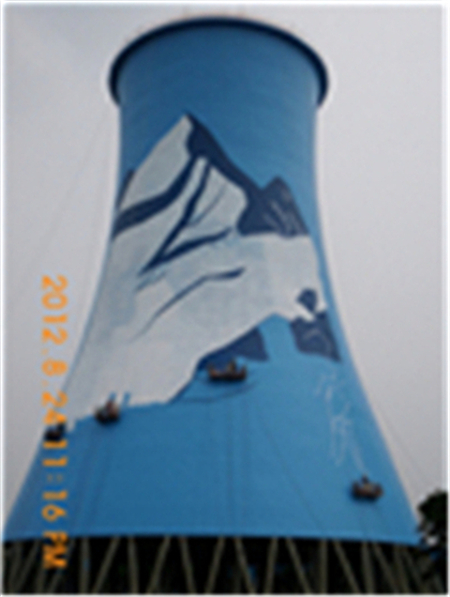

- 2018-05-28100米高冷却塔安全施工方案具体工程概况

- 2018-05-22高空防腐工程施工组织设计及安全措施

- 2018-05-0750米砖烟囱拆除烟囱增高